bon, je l'ai refait :

antoinet111 a écrit :j'ai trouvé un exemple de collage comme le mien !!!!

A significant development in the glulam industry was the introduction of fully water-resistant phenol-resorcinol adhesive in 1942. This allowed glulam to be used in exposed exterior environments without concern of gluline degradation. The first U.S. manufacturing standard for glulam was Commercial Standard CS253-63, which was published by the Department of Commerce in 1963. The most recent standard is ANSI/AITC Standard A190.1-02, which took effect in 2002

Notre profession se trouve confrontée à une appréciation de plus en plus subjective de nos Maîtres d’Ouvrages et Architectes sur le degré d’importance des fissurations qui apparaissent sur nos ouvrages en lamellé collé.

Celle-ci est d’autant plus gênante lorsqu’elle est confirmée par le témoignage d’experts, n’ayant pas toujours la connaissance et l’expérience des pathologies conséquentes à la fissuration dans l’élément bois lamellé collé.

A leur décharge, nous ne pouvons que regretter l’absence d’un support rédactionnel qui analyse les degrés d’importance et l’influence des fissures sur l’aspect strictement structural des ouvrages en bois lamellé collé.

Forts de ce constat, nous avons demandé à Monsieur Gilbert VIDON, ancien contrôleur technique et expert spécialiste du bois, de nous rédiger des recommandations qui permettent d’identifier les fissures préjudiciables à la tenue de l’ouvrage dans son environnement et d’indiquer la procédure de réparation lorsque ces fissures affectent la résistance de la structure.

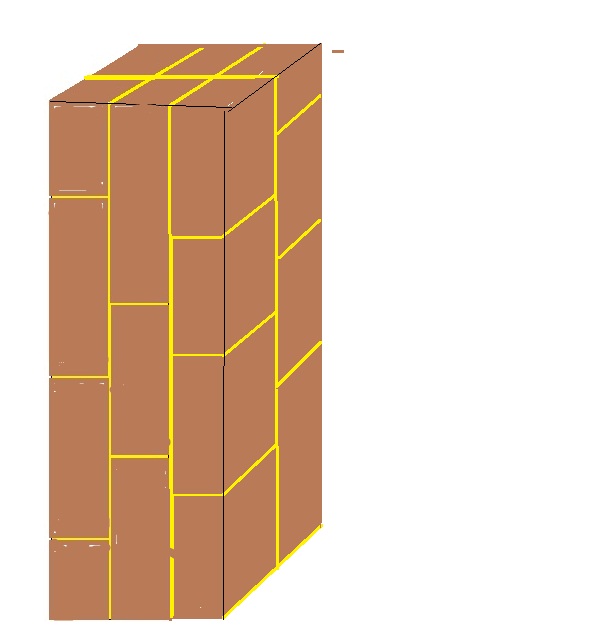

Process de fabrication

La fabrication du bois lamellé

étape 1 : séchage

Objectif : stabiliser le bois en amenant son taux d’humidité au niveau requis pour la fabrication (8 à 15 % pour du bois non traité et 11 à 18 % pour du bois traité).

Moyens : cellules de séchage artificiel, adaptées à l’essence, l’épaisseur des lamelles, l’humidité initiale… avec contrôles réguliers.

étape 2 : enturage et aboutage

Objectif : réaliser les longueurs nécessaires à la fabrication.

Méthode : après une opération de purge consistant à éliminer les défauts, les lamelles sont tronçonnées et collées bout à bout (aboutées). L’aboutage est réalisé à l’aide de joints à entures multiples (entures de 5 à 50 mm) avec une tendance actuelle aux entures courtes (10 à 15 mm). La pression minimale pour l’aboutage est de l’ordre de 20 bars.

Evolutions : le but initial de l’aboutage était de mettre bout à bout des planches (pour une manutention aisée). La technique a constamment évolué, et a aujourd’hui pour but de réaliser des assemblages à haute résistance mécanique, dont les performances contrôlées permettent la qualification du matériau composite Bois Lamellé.

étape 3 : rabotage

Rabotage des poutres-MeÌcanisation aval

Objectif : obtenir une planéité constante.

Méthode : le rabotage des lamelles s’effectue au maximum 24 h avant l’encollage. L’écart maximum admissible (épaisseur) sur une longueur de lamelle de 1 m, est de 0,1 à 0,2 mm.

Evolutions : les systèmes de rabotage contemporains permettent d’atteindre de grandes vitesses de rabotage, et de préparer au mieux la surface qui recevra l’adhésif lors de l’encollage .

étape 4 : encollage

encollage

Objectif : assembler les lamelles entre elles à fil parallèle.

Méthode : autrefois, l’encollage était effectué manuellement. Aujourd’hui, cette opération est réalisée avec des encolleuses à rideaux ou rouleaux, garantissant une application uniforme.

Evolutions : les techniques et matériels contemporains permettent des dosages précis et variables. Les fabricants ont la liberté d’accélérer ou de ralentir la prise des collages, ou d’en modifier le grammage.

étape 5 : serrage et séchage

serrage-et-sechage

Objectif : maintenir les pièces encollées à la pression voulue dans la forme désirée pendant le temps de polymérisation de la colle.

Méthode : le serrage des lamelles sur des gabarits aux formes des poutres désirées se fait par l’intermédiaire de systèmes hydrauliques, permettant une maitrise totale des pressions de serrage.

Evolutions : le séchage conventionnel à l’air, est aujourd’hui complété par des systèmes à hautes fréquences, réduisant le temps de séchage de manière significative. Pour améliorer encore le rendement des chaines de fabrication, les presses rotatives permettent de placer et serrer les lamelles encollées d’une nouvelle poutre, tandis que d’autres sont en cours de séchage.

étape 6 : rabotage

Objectif : obtenir la dimension finale des poutres.

Evolutions : le développement des outils de production a permis l’augmentation des largeurs de rabotage (jusqu’à plus de 2 mètres), l’augmentation des vitesses de rabotage, l’amélioration de la qualité des surfaces et la mécanisation de la chaîne de fabrication, en amont et en aval du poste de rabotage.

étape 7 : taille et finitions

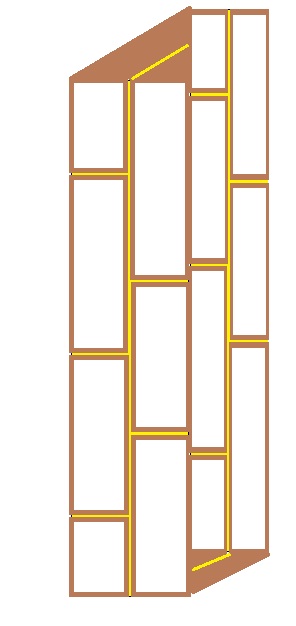

Taille- Type 3

Objectif : obtenir une poutre prête à être livrée.

Méthode : il s’agit des opérations de perçage (emplacement pour les organes d’assemblage), de taille (forme) et d’application de produits de traitement et/ou de finition. Aujourd’hui, de nombreux traitements et lasures sans solvant sont disponibles. Ils permettent d’une part, la limitation des rejets de gaz à effet de serre, d’autre part l’amélioration des conditions de travail au sein des ateliers.

Evolutions : trois types de centre d’usinage existent aujourd’hui selon le travail requis :

- usinage à grande vitesse de pièces droites de moins de 1m3

- usinage complexe de pièces droites de plus de 1m3 mais qui n’excèdent pas 20m de longueur

- portiques d’usinage pour taillage complexe de pièces de grandes dimensions, droites ou courbes ou à inertie variable

résine epoxy sous presse

dedeleco a écrit :...résine epoxy sous presse

gros risque de surprises et d'essais ratés, à innover sur plus de 200ans de progrès technologiques, l'époxy est cassante souvent.

Je conseille de bien se renseigner, hygrométrie du bois, colle surtout.

Revenir vers « Chauffage, isolation, ventilation, VMC, refroidissement... »

Utilisateurs parcourant ce forum : Aucun utilisateur inscrit et 235 invités